田玉晶1,2,董浩2,孫曉宇1,2

(1.哈爾濱理工大學威海研究院,山東榮成264300;2.哈爾濱理工大學榮成學院,山東榮成264300)

摘要:分析熱敏打印機底殼的結構特點,利用UG及Moldfow軟件進行建模并模擬注塑成型過程。結果表明:澆口位置由底部中心改為螺紋裝配孔處能夠有效避免試模時產生的熔接痕,填充效果良好。根據模流分析結果得出,最佳熔體溫度為200℃,最佳模具溫度為80℃,最佳注射時間為0.1s。冷卻方式采取帶有隔水板的冷卻系統,模擬結果顯示成型質量符合要求。模具結構采用一模兩腔布局,功能動作為一次開模,一次頂出,四向一次抽芯。

模具結構整體布局合理,利用該模具生產的注塑制件表面質量及精度均滿足設計要求。

關鍵詞:注塑成型;熱敏打印機底殼;Moldflow;UG;模具設計

塑料因具有質輕、價格低、抗化學腐蝕性好、絕緣性能優良等特點,在機械加工、電氣設備、新能源、航空航天等領域被廣泛應用[1-3]。注塑模具作為成型工具,在制件投入生產中起到至關重要的作用[4-6]。隨著我國科學技術的進步,傳統的模具生產加工技術已不能滿足市場發展的需求,運用新工藝和新技術提高生產率、減少生產成本、避免資源浪費是模具產業發展的必經之路[7-9]。利用CAD/CAE/CAM技術能夠預測塑件成型過程缺陷,改善成型工藝性,設計合理的模具結構,極大地提高模具生產效率,縮短模具制造時間[10-12]。周俊杰等[13]利用Moldflow對塑料排水泵過濾網進行注塑成型過程模擬,采用正交試驗結合方差分析優化成型工藝參數,使最大翹曲變形量降低10.37%,并通過UG設計模具結構。黃繼戰等[14]采用UG

NX12.0設計一套三板式的四面抽芯單腔模具,簡化了模具結構。劉青宜等[15]以響應面法對電機外殼成型工藝進行優化,降低了制件翹曲變形量。王平洲等[16]基于Moldflow及UG注塑模向導模塊優化了杯托產品的模具結構,縮短制造周期。王君等[17]通過對抽芯機構的創新設計對講機外殼的四面抽芯及內側抽芯模具機構。

本文以某熱敏打印機底殼為研究對象,針對試模后塑件出現的熔接痕問題,分析產生質量問題的原因,利用CAE軟件對其注塑過程進行工藝分析,優化制定合理工藝方案,并運用UG12.0注塑模向導模塊設計合理注塑模具,解決實際生產中的問題。

1.塑件工藝性分析

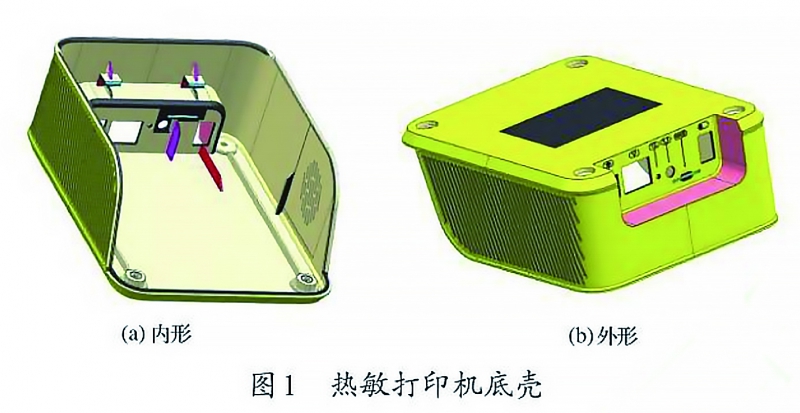

圖1為熱敏打印機底殼結構。整體外形為方形殼體,最大外形尺寸為140mm×114mm×54mm,平均壁厚為2.5mm,最小壁厚為0.4mm,體積為78.6cm³。制件兩側面設計有平行分布的工藝凹槽,右側面有散熱孔,后面設計裝配孔,成型較復雜,需要設計合理的四向側抽芯機構。制件材料為丙烯腈-丁二烯-苯乙烯共聚物(ABS),該材料耐磨性能好、尺寸穩定性優異。結合實際生產需求,所選注射壓力機型號為XS-ZY250/180型塑料注塑成型機,注射量為250cm³,鎖模力1800kN。

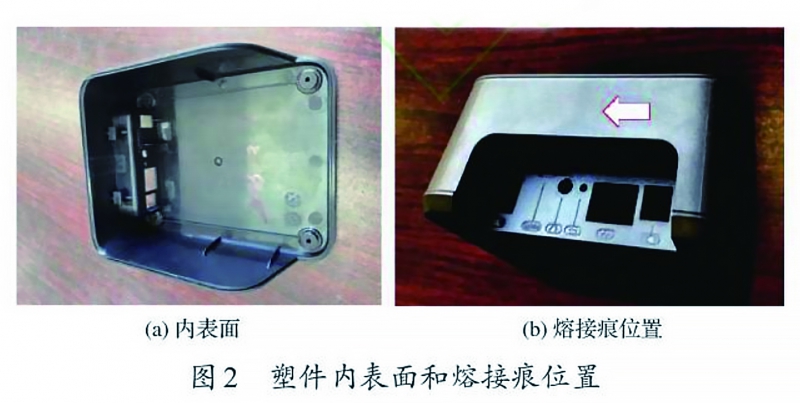

圖2為塑件內表面和熔接痕位置。為保證制品整體裝配及美觀性,初期澆口位置設計在底部凹槽中心處,澆口留痕后期以商標遮蓋。經實際試模發現在后側中心處產生熔接痕,導致產品質量不合格,如圖2b所示。原因可能是制件后面多為空洞及流速不連貫區域,兩股熔體在后面中心部位匯合時前沿溫度下降較快產生應力,導致物料不能完全融合。為解決熱敏打印機底殼質量缺陷,優化加工工藝,利用Moldflow模擬軟件對塑件進行CAE分析。

2.塑件CAE分析

2.1網格劃分

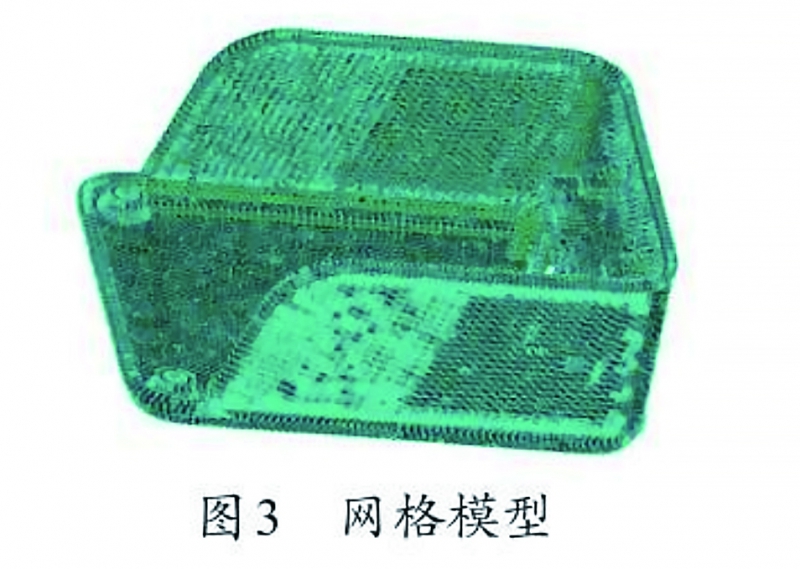

利用UGNX12.0軟件進行三維建模,在模型導入Moldflow軟件分析之前需要通過Caddoctor軟件對制件結構進行簡化處理[18-20]。熱敏打印機底殼屬于薄壁零件,為保證網格質量及分析精度選用雙層面網格,取全局邊長為1mm。圖3為網格劃分后的模型,網格數量為239292,最大縱橫比為19.17,最小縱橫比為1.16,平均縱橫比2.06,網格匹配率為86.1%。該模型可以通過模流仿真得到準確的分析結果。

2.2澆口位置分析

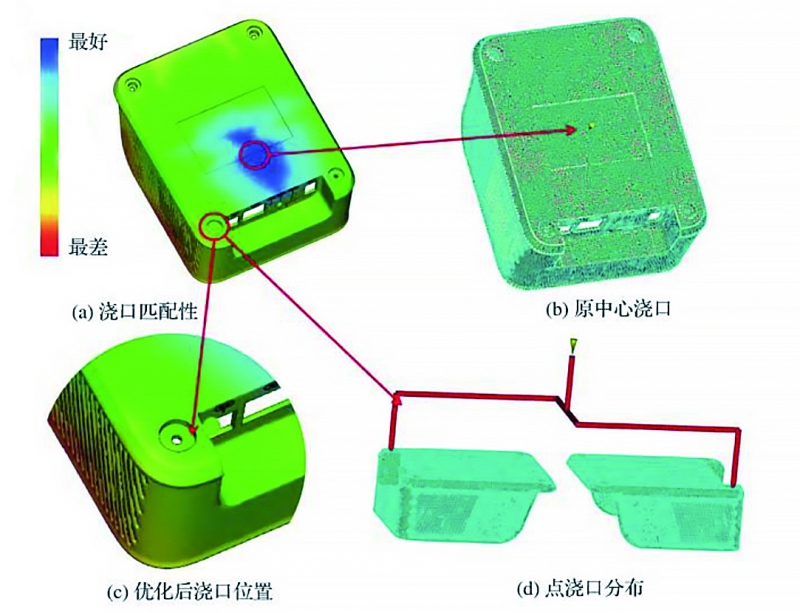

澆口位置的正確選擇使填充過程更加均勻,避免產生空洞、填充不均、熔接痕等缺陷,保證塑件的質量[21-23]。圖4為澆口位置。從圖4a可以看出,澆口匹配性模擬結果顯示,紅色區域澆口匹配性最差,藍色區域為最優澆口區域。從圖4c、4d可以看出,優化后采取點澆口,設置在底面螺紋裝配孔處。該制件屬于小型件,底殼與打印機身裝配由其他3個螺紋孔配合,不影響整體裝配性。該澆口位置在避免澆口痕跡、保證制件表面質量的同時,澆口匹配性較好。

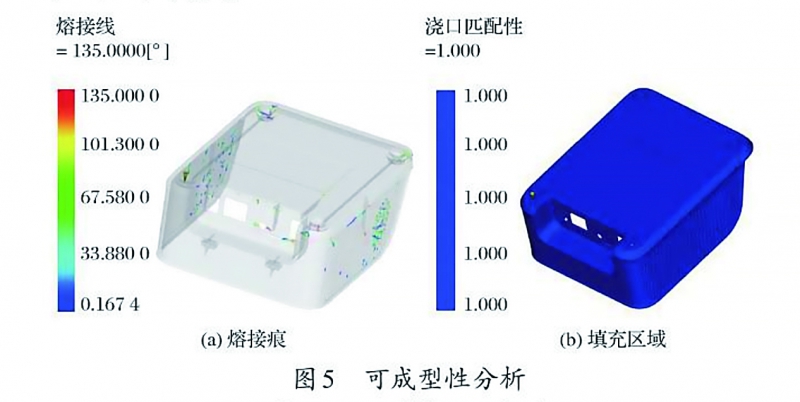

通過Moldflow驗證該澆口位置合理性,圖5為可成型性分析。從圖5可以看出,熔接痕只少量分布于兩側面平行凹槽且填充效果好,澆口位置選擇合理。

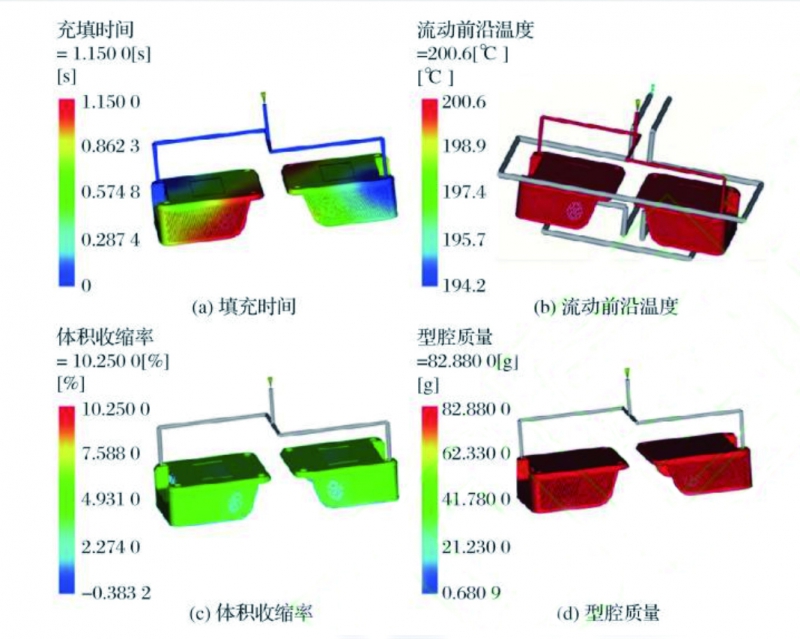

圖6為成型效果圖。從圖6a可以看出,填充時間為1.15s,填充區域分布均勻。從圖6b可以看出,流動前沿溫度的溫差約為6.4℃,符合設計原則[24]。從圖6c和6d分析得出,制件成型均勻,收縮量小,成型質量優異。

2.3冷卻系統設計

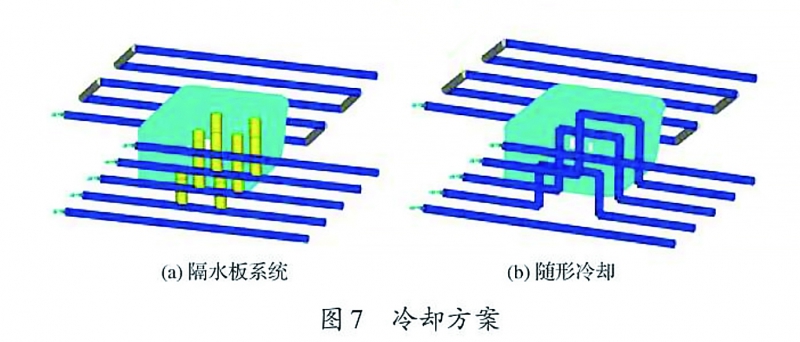

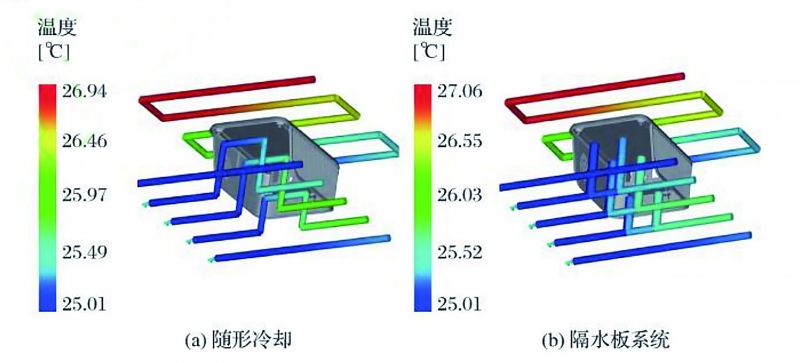

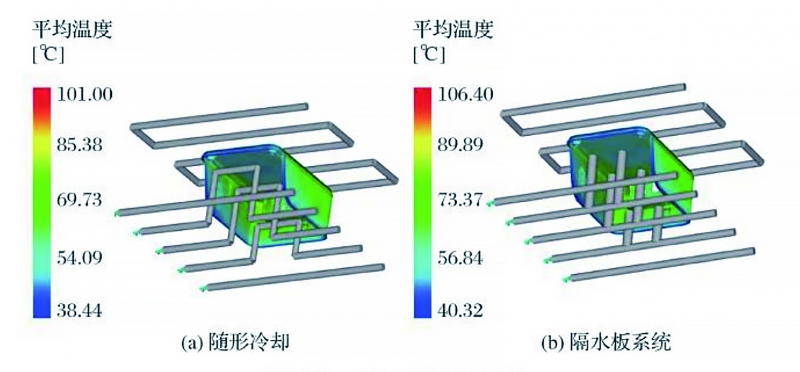

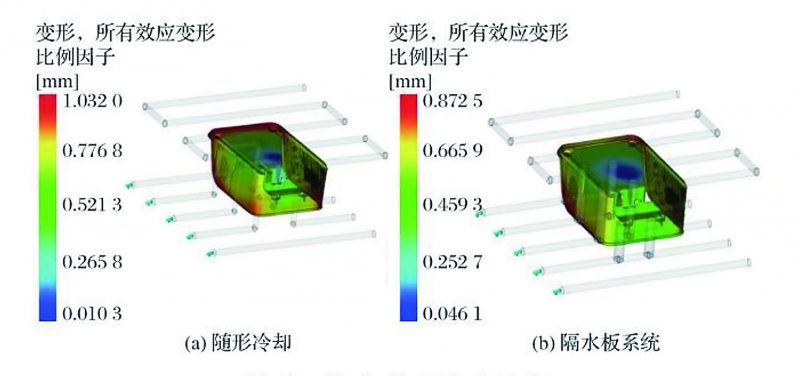

根據塑件在型腔內部的分布,構建合理的冷卻水道能夠提高系統總換熱率,確保塑件成型質量,提高生產效率[25-27]。熱敏打印機底殼為盒形件,普通冷卻水道一般為直通式X型、Y型或者環形排布,無法對該制件進行充分冷卻,圖7為兩種不同排布形式的冷卻水道方案。從圖7a可以看出,隔水板系統能夠使冷卻液在冷卻水道彎道處形成湍流,增強冷卻效果。從圖7b可以看出,隨形冷卻方式水管道利用3D打印成型,能夠更好地貼近制件表面進行冷卻。對兩種方案進行填充+保壓+翹曲分析序列模擬,得出最優冷卻方案。

3.塑件成型參數分析

3.1最佳工藝參數

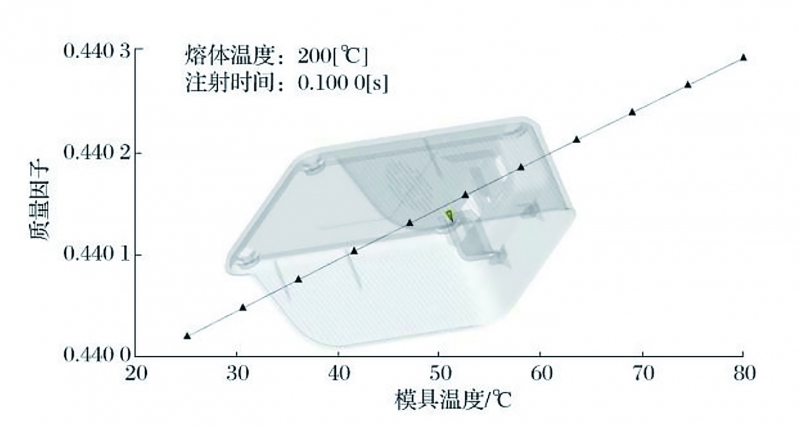

為比較兩種冷卻方式對成型質量的影響,依據成型窗口分析制定最優注塑工藝參數[28-29]。圖8為基于Moldflow軟件分析所得的最優注塑參數。根據圖8結果,結合ABS材料注塑工藝參數范圍,最優工藝參數為熔體溫度200℃、注射時間0.1s、模具溫度80℃。

3.2 冷卻系統分析

采取控制變量法,將優化后工藝參數導入模擬軟件,通過對比回路冷卻液溫度、平均溫度以及翹曲程度確定模具的冷卻系統方案。圖9~圖11分別為冷卻液溫度、平均溫度和翹曲變形效應云圖。從圖9~11可以看出,隨形冷卻方式的冷卻液溫度及零件平均溫度分別低于隔水板冷卻0.12℃和5.4℃,零件翹曲程度高于隔水板系統0.1595mm。兩種冷卻方案對該制件的冷卻效果差異不大,因隨形冷卻需要3D打印技術支持,其加工成本以及加工時間遠高于隔水板冷卻,結合實際選用隔水板冷卻方案。

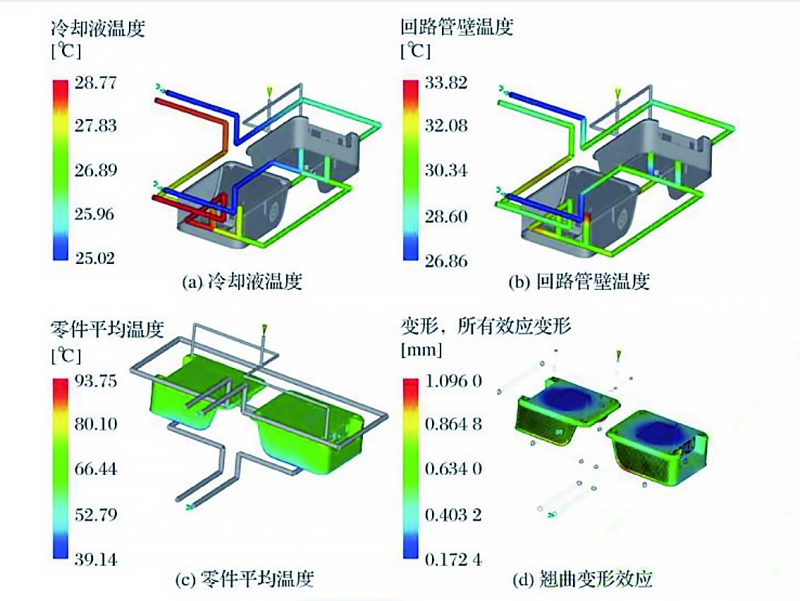

3.3 成型質量分析

圖12為隔水板冷卻系統水管道排布及制件成型質量結果。針對制件結構及型芯的分布,外側為環形冷卻水路,內側為隔水板冷卻水路,水路直徑8mm。從圖8可以看出,冷卻液出入口溫度變化為3.75℃,回路管壁溫差為6.96℃,制件溫度均勻,翹曲量小,冷卻液流動狀態為層流,冷卻效率高,冷卻水路設計合理。

4.基于UG的模具結構設計

4.1主要零部件設計

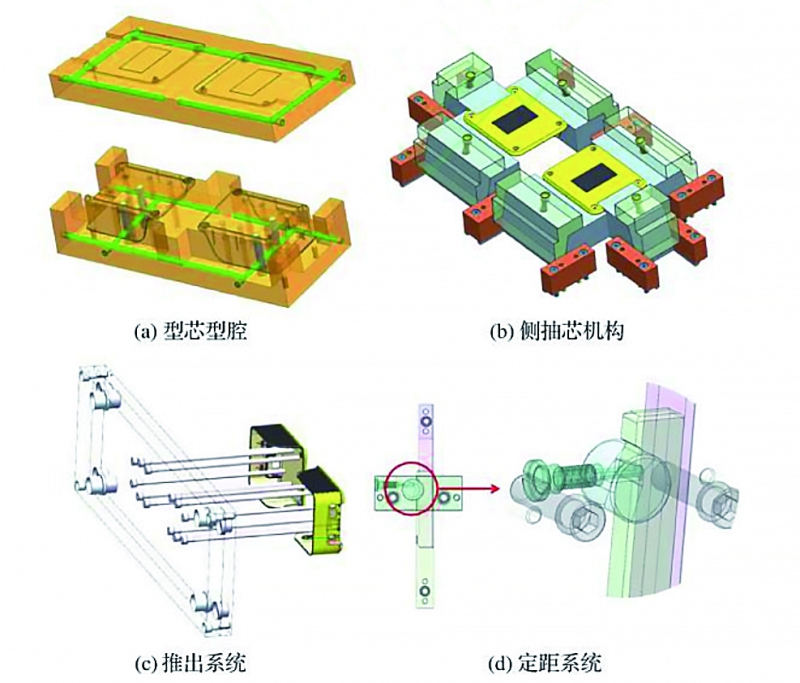

為提高生產效率,降低生產成本,模具設計為一模兩 腔,圖13為主要零部件設計。

從圖13a可以看出,型芯型腔分模位置處于制件最大截面處,模仁采用虎口精定位,整體嵌入結構。從圖13b可以看出,側抽芯機構利用斜導柱加斜滑塊四向側向分型,斜導柱傾斜角75°,抽芯距為16mm。從圖13c可以看出,分模后制件通過12根圓推桿推出,推出過程平穩。從圖13d可以看出,模具分型定距系統采取定距扣機機構,能保證首次分型距離,使模具順利分型。

4.2模具工作原理

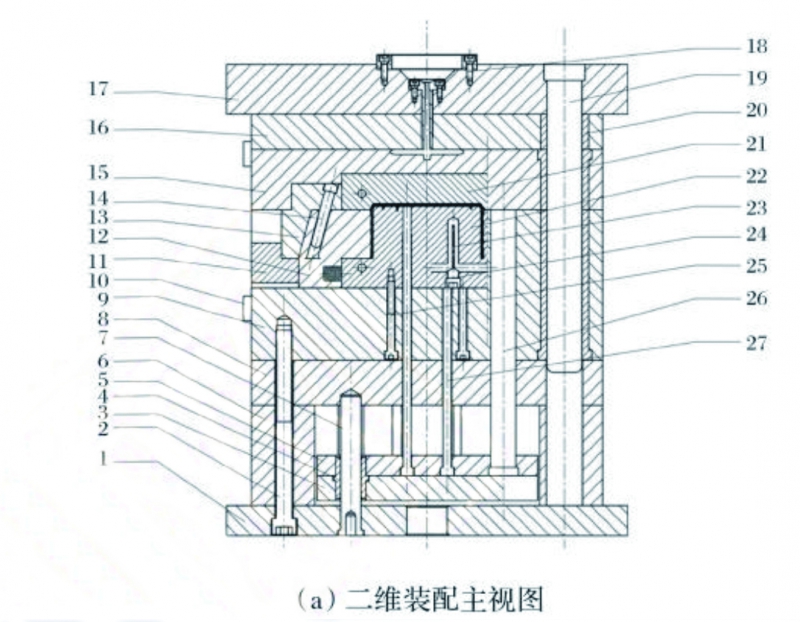

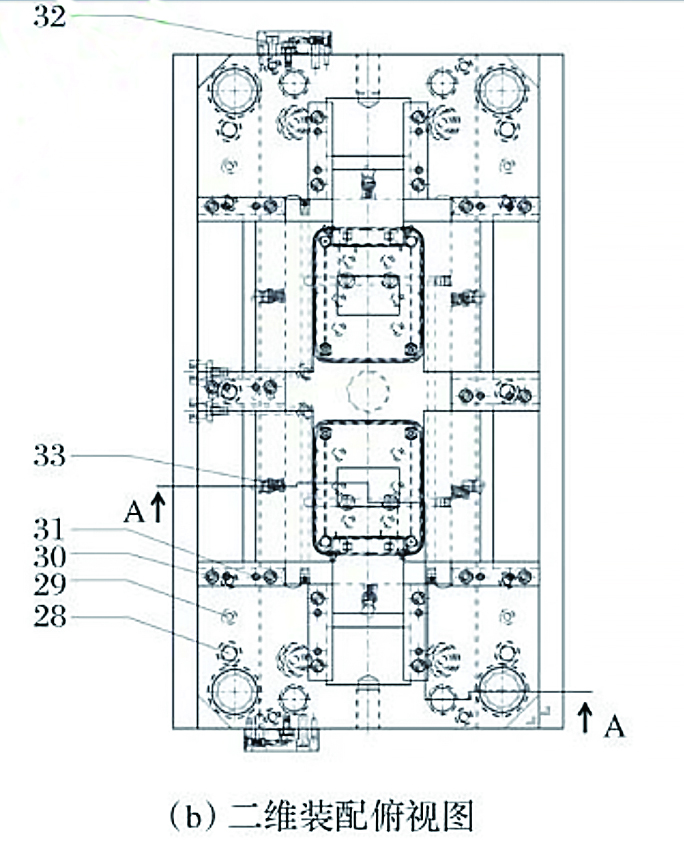

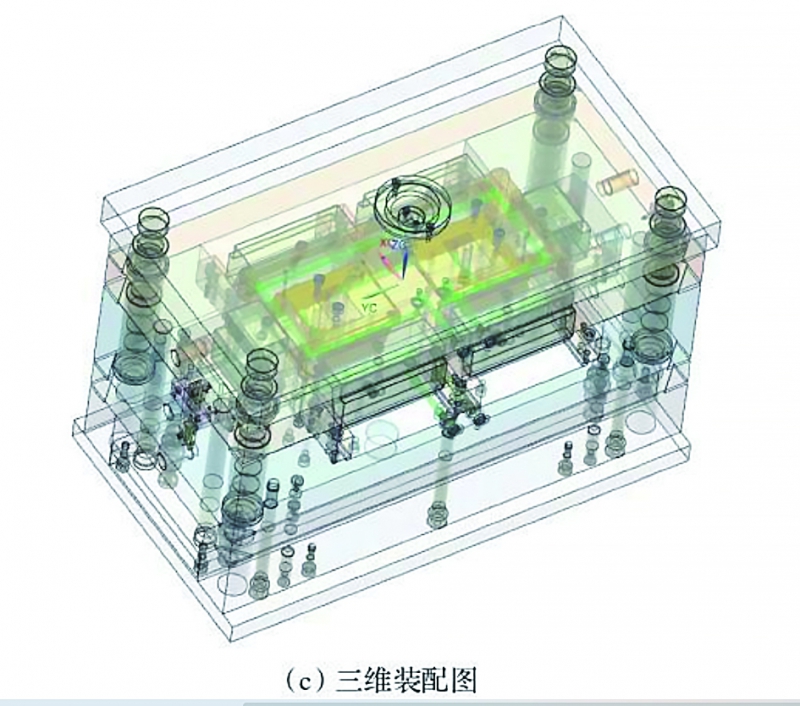

基于CAE分析結果,結合實際生產需求,圖14為模具結構及三維裝配圖。

注:1-動模座板;2,18,28,30-內六角螺釘;3-推板;4-推板導套;5-推桿固定板;

6-墊塊;7-推板導套;8-動模墊板;9-動模套板;10-入/出水閥門;11-壓塊;

12-滑塊;13-楔緊塊;14-斜導柱;15-定模套板;16-脫膠板;17-定模座板;

19-導柱;20-導套;21-型腔鑲塊;22-型芯鑲塊;23-隔水板;24-止水塞;

25-圓頭螺釘;26-復位桿;27-推桿;29-銷釘;31-定位銷;

32-定距扣機;33-彈簧。

模具的工作過程如下:開模時,定模套板15與動模套板9在定距扣機32的作用下向開模方向運動,脫膠板16與定模套板15分離,凝料被一起從主流道中拉出。隨著開模運動的繼續,當達到定距扣機32的固定距離后扣機兩部分分離,第一次分型結束,定模套板15與脫膠板16分型,凝料與制件分離并脫落。接著動模部分繼續開模運動,定模套板15停止運動,定模套板15與動模套板9分型。壓塊11將滑塊12與動模套板9連接,使滑塊12可沿垂直于開模方向運動。在分型過程中,動模套板滑塊12在彈簧33及斜導柱14的作用下跟隨動模部分一起向開模方向運動。

開模工作完成后,推出機構推動推板3以及推桿27沿著推板導套7向合模方向運動,將制件從模具中推出。

制件推出后,在拉桿作用下動模部分向合模方向運動,復位桿26先觸碰到定模套板15停止運動,帶動推出系統各零件復位。當定模套板15與動模套板9接觸后,定距扣機32兩部分自動復位,動模部分與定模套板15繼續運動,直至定模套板15與脫膠板16接觸后完成合模工作。

注塑模具各零部件利用傳統加工方法成型[30]。圖15為利用模具實際加工的產品。從圖15可以看出,塑件熔接痕問題得到解決,整體結構、質量及精度均滿足設計要求。

5.結論

利用Moldflow對熱敏打印機底殼進行模擬仿真分析,綜合制件結構及澆口匹配性,將澆口位置由底部凹槽中心部位改為裝配工藝孔處,解決了實際試模出現的熔接痕問題。模具冷卻方式為帶隔水板的冷卻系統。質量分析結果顯示,最佳熔體溫度為200℃,模具溫度為80℃,注射時間為0.1s。基于UG注塑模向導模塊設計注塑模整體結構,確定模具結構為一模兩腔,兩次分型,四向抽芯,制件由12根推桿推出,模具整體結構布局合理。利用CAD/CAE輔助技術設計模具能夠提高一次性試模成功率,有效縮短模具設計周期,提高企業核心競爭力。塑件精度及表面質量均滿足設計及使用要求。

參考文獻

[1]劉朝艷.2022—2023年世界塑料工業進展(II): 工程塑料和特種工程 塑料[J]. 塑料工業,2024,52(4):1-26.

[2]林朗,工程塑料在電氣設備方面的應用[J]. 塑料工業,2024,52(2):187.

[3]席曉暉.工程塑料的研究綜述[J].山東化工,2024,53(3):84-86.

[4]劉世革,袁長勇.注塑模具制造產業的發展現狀及未來趨勢研究[J]. 內燃機與配件,2019(15):200-201.

[5]任天娟 .基于CAD/CAE/CAM 一體化技術的注塑模具設計制造研究 [D]. 陜西:長安大學,2017.

[6]楊磊.模具工業發展現狀及注塑模具新工藝和新技術[J]. 南方農機, 2021,52(14):135-137,143.

[7]張鐵.基于整體結構標準化的注塑模具設計系統開發[D]. 武漢:華中 科技大學,2022.

[8]趙春元 .基于Moldflow 的煙絲水分儀注塑模具澆口位置優化分析 [J].塑料科技,2021,49(4):75-78.

[9]王謙,陳曉勇. 國內注塑模具設計研究現狀的可視化分析[J].工程塑 料應用,2019,47(5):159-164.

[10]龔世海.注塑模具先進制造技術發展趨勢綜述[J].現代制造技術與裝 備,2019(9):208-209.

[11]郭曉鑫.注塑模CAD/CAE/CAM 技術的發展和應用[J].現代制造技 術與裝備,2020(6):161-162.

[12]張曉光,程志超,孟梟,等.無人機滅火彈飾蓋模流分析及注塑模具設 計[J]. 塑料科技,2024,52(4):121-126.

[13]周俊杰,陳秋凡,馮文,等.基于Moldflow 的排水泵過濾網注塑工藝優 化與模具設計[J]. 工程塑料應用,2024,52(1):109-115.

[14]黃繼戰,范玉,肖根先.溫控器面殼注塑模具設計[J].工程塑料應用, 2023,51(10):118-124.

[15]劉青宜,郭譚娜,王寧.基于Moldflow 電機外殼注塑成型質量分析[J]. 塑料科技,2023,51(11):80-84.

[16]王平洲,鐘麗霞,鄭志軍,等.基于Moldflow 和 UG 的杯托注塑模設計 [J]. 工程塑料應用,2022,50(7):99-103.

[17]王君,司成俊.基于四面側向抽芯機構和內側抽芯機構的對講機外殼 注塑模具設計[J].塑料科技,2024,52(2):116-118.

[18]葉立清.基于UG/MFI 的 LED 燈內殼注塑模具設計[J]. 塑料科技, 2020,48(11):98-102.

[19]楊雙華.轎車霧燈座注塑工藝CAE 與成對模具設計[J]. 塑料工業, 2018,46(3):61-66.

[20]周紀委,王明偉,張文超,等.基于灰色關聯分析的汽車霧燈燈罩注塑 成型工藝優化[J]. 塑料科技,2022,50(12):74-79.

[21]郭旭,邢飛,王慧儒,等.基于Moldflow 的分離罐澆口位置方案分析[J]. 塑料科技,2023,51(12):70-75.

[22]朱紅萍,王星星.基于田口實驗的水盒蓋注塑工藝參數優化與模具設 計[J]. 塑料科技,2022,50(12):80-84.

[23]李波,林榮川,王云超,等.電視USB 支架的模流分析及模具設計[J].機 械設計與制造,2021(5):176-179.

[24]黃華輝,戚春曉,王燦宇,等.基于Moldflow 的投影儀上蓋倒裝熱流道 注塑模設計[J]. 輕工科技,2024,40(3):183-186.

[25]丁同梅,周正武.基于CAD/CAE 的筆記本底座注塑模具設計[J].塑料 科技,2019,47(4):82-87.

[26]梅益,那天燦,王莉莉,等.基于UG 和Moldow 的電器殼蓋注塑模優化 設計[J]. 塑料科技,2019,47(11):122-127.

[27]黃清民,周玉輝.淋浴器花灑夾座注塑件澆注系統的CAE 分析[J].塑 料,2021,50(4):76-80.

[28]孫世臣,韓旭,胡辰,等.帆船繩鉤注塑模具設計與工藝優化[J].工程塑 料應用,2020,48(6):83-87.

[29]趙美云,基于CAE 技術的電器面殼零件注塑成型工藝研究[D]. 合肥: 合肥工業大學,2022.

[30]張榮清,模具制造工藝[M].北京:高等教育出版社,2016.